转自:凯莱英Asymchem

近日,凯莱英医药集团(股票代码:002821.SZ/6821.HK,以下简称“凯莱英”)在美国化学会学术期刊《Org. Process Res. Dev.》上刊发论文《共固定化多酶体系级联合成(R)-2-氨基-3-(2-溴苯基)丙酸的模型反应》(Co-immobilized multi-enzyme system for the cascade synthesis of (R)-2-amino-3-(2-bromophenyl) propanoic acidionic acid – A model reaction)。

(R)-2-氨基-3-(2-溴苯基)丙酸属于D型非天然氨基酸,D型非天然氨基酸广泛应用于制药、农业、食品和化妆品行业,且多种D -氨基酸已用于生产氨苄西林和阿莫西林、那格列奈、他达拉非、氟戊酸盐等药品,其合成方法通常采用化学法,但化学合成存在路线步骤多、收率低、合成速度慢,产物分离困难等缺点。

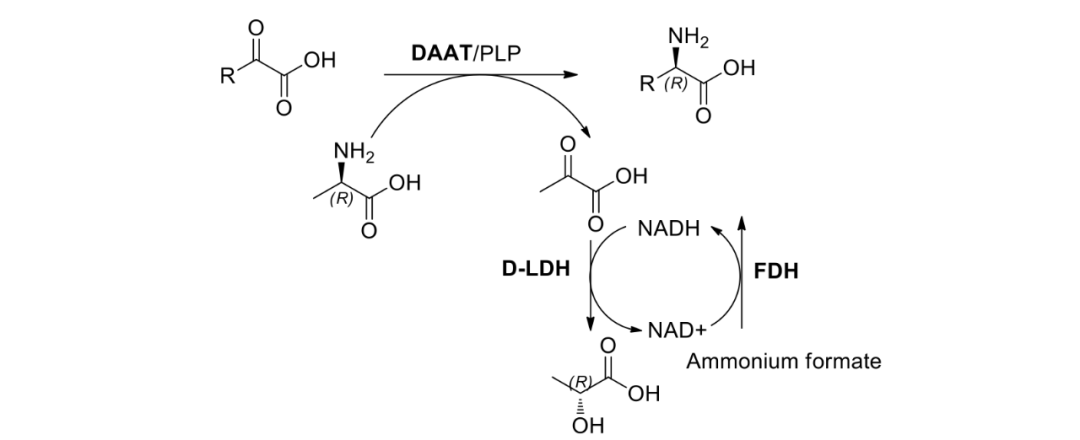

凯莱英工程酶团队开发了通过D -氨基酸氨基转移酶(DAAT)催化合成一系列D-氨基酸的合成工艺。但单独使用DAAT催化合成D-氨基酸,转化率只有60%左右,研究人员优化工艺,通过DAAT与乳酸脱氢酶(LDH)和甲酸脱氢酶(FDH)联用技术,形成去除产物抑制的辅酶循环系统(图1),使得转化率提高至99%以上。该三酶联用催化工艺可实现一锅法一步完成D –氨基酸的合成,相比化学法合成工艺,具有合成步骤少、反应条件温和、收率高、绿色环保等优势。

图1. 三酶级联协作合成D -氨基酸

图1. 三酶级联协作合成D -氨基酸尽管酶催化有诸多独特优势,但游离酶作为催化剂使用的时候仍存在一些局限性,比如:游离酶稳定性低、与产物的分离过程繁琐、再利用困难,且存在蛋白质浸出到最终产品的风险。酶固定化通常有助于解决这些问题,通过酶的固定化可提高效率,降低生产成本,提高恶劣条件下酶的稳定性,允许重复使用,并使产物更容易从反应混合物中分离。

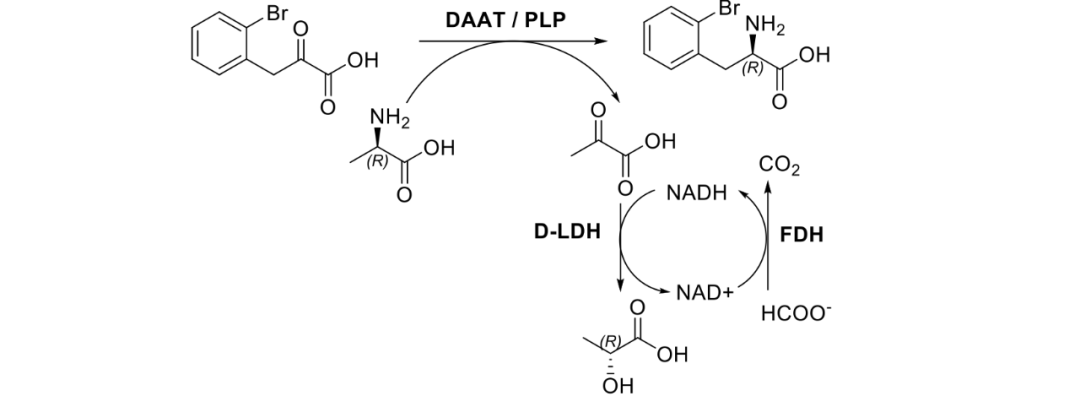

D -氨基酸 (R)-2-氨基-3-(2-溴苯基)丙酸是合成多巴胺 D1 受体 (human dopamine D1 receptor) 正向变构调节剂 (D1 PAM)的重要原料。凯莱英酶固定化团队以该产品为模型,开发固定化酶催化合成D -氨基酸的工艺。在本研究中,三种酶,即来自蜡样芽孢杆菌的D -氨基酸氨基转移酶(bcDAAT),来自海尔维乳杆菌的D -乳酸脱氢酶(lhD-LDH)和来自念珠菌的甲酸脱氢酶(cbFDH),通过多酶级联协作反应可高效合成目标产物(图2)。

本研究首先对三个酶分别进行固定化方法筛选和优化,DAAT和D-LDH用氨基型树脂固定化,活性和稳定性最佳,重复使用10次活性无明显降低。但FDH固定化后,活力损失大,且重复使用活性下降明显。通过对酶的稳定性考察,发现FDH热稳定性差,造成固定化酶活性和稳定性差。

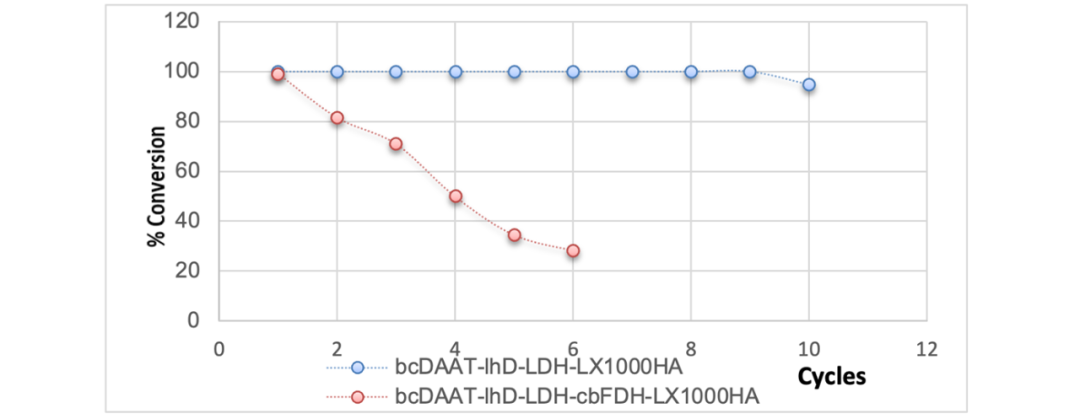

三个酶分别固定化后联用,酶固定化操作批次多,导致能耗和人工成本增加,为提高固定化的经济性,本研究对三个酶进行了共固定化开发。DAAT和LDH共同固定化至氨基型树脂,活性高且可重复使用10次。但由于cbFDH很不稳定,三酶共固定化后整体催化性能下降(图3),使用第二次,酶活急剧降低。

图3. DAAT与LDH共固定化酶重复使用稳定性和DAAT、LDH、FDH共固定化酶重复使用稳定性。

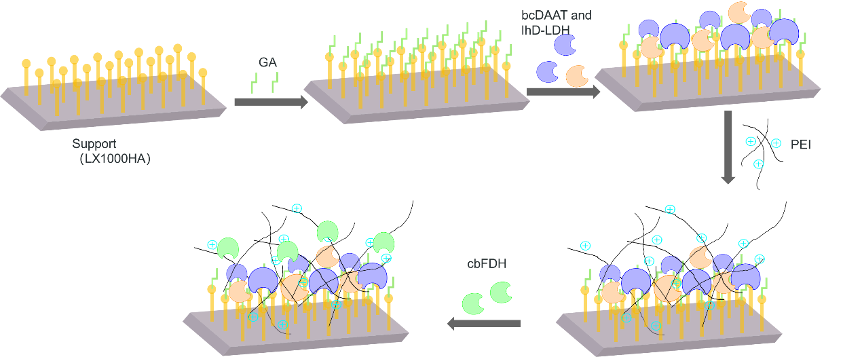

图3. DAAT与LDH共固定化酶重复使用稳定性和DAAT、LDH、FDH共固定化酶重复使用稳定性。为了提高三酶共固定化后的活性和稳定性,研究人员开发了层序固定化策略。首先将DAAT和LDH共同直接固定化至氨基型树脂上,接着通过离子吸附、共价结合等作用使阳离子高分子聚合物聚乙烯亚胺(PEI)包裹在固定化酶上,最后将FDH经PEI的离子吸附作用结合,形成三酶共固定化酶(图4)。结果表明,cbFDH与其他两种酶先后分层共固定化形成三酶共固定化酶,三种酶均表现出良好的活性和稳定性;重复使用10次(150 h)后,仍有90%的活性(图5)。采用上述固定化多酶在50 g规模上进行批次反应,得到产品(R)-2-氨基-3-(2-溴苯基)丙酸,HPLC纯度99.99%,ee值 99%。

图4. 层序固定化多个酶,实现酶活和稳定性的提升

图4. 层序固定化多个酶,实现酶活和稳定性的提升 图5. 共固定化酶重复使用稳定性

图5. 共固定化酶重复使用稳定性此项研究还采用了凯莱英自主开发的连续反应的绿色制药技术。连续反应是将传统的批次生产工艺转变为自动化连续性工艺,有利于实现工艺放大与稳定可持续生产,助推医药精细化工领域的规模化应用。相比传统反应,连续反应技术具有安全性高、自动化程度高、产能大幅提升、减少污染、降低成本等诸多优势,为此被FDA定义为当前制药行业现代化进程中最重要的工具之一,推荐全球制药公司升级工艺采用连续反应的领先技术。凯莱英的研发团队在该固定化酶合成(R)-2-氨基-3-(2-溴苯基)丙酸的工艺中也应用了连续反应技术,在PBR连续流合成中对该工艺进行了评估,结果表明生产效率极大提升,时空产率 (STY)达 323.3 g L-1 d-1, 相比传统批次反应的STY(31.68 g L-1 d-1 ),产能提升了10倍。

凯莱英研发团队将生物酶催化替代传统路线合成、利用共固定化酶突破游离酶生产瓶颈,最终创造性地与连续反应完美结合,每一步的升级改造都是技术人员智慧的结晶,生动诠释了技术人员勇攀高峰、孜孜不倦、追求卓越的探索精神,正是这种工匠精神支撑凯莱英不断打破传统技术壁垒,一步步发展壮大,成为全球制药产业的重要合作伙伴,持续创造更大的经济效益和社会价值!

VIP课程推荐

APP专享直播

热门推荐

收起

24小时滚动播报最新的财经资讯和视频,更多粉丝福利扫描二维码关注(sinafinance)