安装新浪财经客户端第一时间接收最全面的市场资讯→【下载地址】

本文来自:华宝证券2024年1月11日发布的证券研究报告《高压快充趋势及产业链降本,加速碳化硅产业进展——新能源车行业深度报告(一)》

分析师:胡鸿宇(分析师编码:S0890521090003)

投资要点

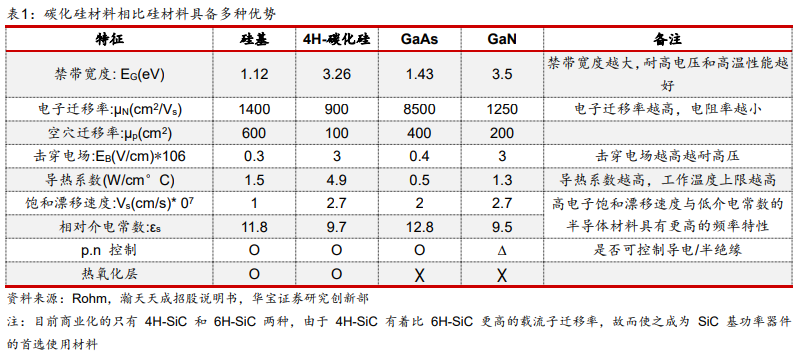

碳化硅物理性能优势明显,适应高温、高压、高频的应用场景。碳化硅作为第三代半导体,禁带宽度大,具有击穿电场高、热导率高、电子饱和速率高、抗辐射能力强等优势,因此采用第三代半导体材料制备的半导体器件不仅能在更高的温度下稳定运行,适用于高电压、高频率场景,此外还能以较少的电能消耗,获得更高的运行能力。以碳化硅材料为衬底的产业链主要包括碳化硅衬底材料的制备、外延层的生长、器件制造以及下游应用市场。衬底根据电学性能不同分为半绝缘型和半导电型,分别应用到不同的应用场景上。

下游新能源发展对高频、大功率射频及电力电子需求的快速增长,极大推动了碳化硅的产业化进程。新能源汽车是未来碳化硅应用的主要驱动力,预计未来占据碳化硅需求的主要市场。碳化硅器件在新能源汽车产业中主要应用在电机控制器(电驱)、车载充电机OBC、DC/DC变换器以及充电桩,碳化硅器件相比硅基器件有更优越的物理性能,体积小,性能优越,节能性强,还顺带缓解了续航问题,更适应新能源汽车增加续航里程、缩短充电时长、提高电池容量、降低车身自重的需求。我们预测2023-2026年全球新能源汽车市场碳化硅晶圆需求量为18、36、73、112万片;2023-2026年全球新能源汽车市场碳化硅衬底需求量为32、62、121、172万片。

2024年,我们认为碳化硅产业化进展会随着高压快充趋势及碳化硅产业链降本而加速。高压快充是电车的大势所趋,未来会逐渐下沉到更低区间的价格带,高压快充背景下,电车对碳化硅需求的迫切性对应进一步提高。另一方面,随着产能的逐步释放、8英寸量产的不断成熟、碳化硅长晶及加工工艺的不断改进、进而碳化硅行业良率的提升,尤其是在国产厂商纷纷入局后,会进一步加速碳化硅的降本。我们认为2024年碳化硅产业化进展会随着高压快充趋势及碳化硅产业链降本而加速,关注碳化硅产业链降本进展、800V新车放量进展、国内上游材料衬底/外延厂商出货情况、国内下游器件/模块厂商上车验证进展。

风险提示:高压快充渗透率不及预期;碳化硅在车端、桩端渗透不及预期;国产化进度不及预期;扩产进程不及预期;价格战风险;此外文中提及的上市公司旨在说明行业发展情况,不构成推荐覆盖。

正文内容

1. 碳化硅:第三代半导体,物理性能优势明显

纵观半导体材料发展历史,碳化硅并不是新鲜概念。碳化硅作为材料已有百年历史,商业化也已超过30多年。1824年,瑞典科学家(Berzelius)在人工合成金刚石的实验中意外发现了碳化硅这一物质,其硬度比钻石小但光彩更亮;1893年,科学家亨利·莫桑在陨石中发现了天然的碳化硅,这种矿物被命名为莫桑石,并因此获得了1904年的诺贝尔化学奖;1955年,LELY提出生长高品质碳化硅的方法,从此将碳化硅作为重要的电子材料;1987年,科锐第一个实现了碳化硅的商用,制造了出世界上第一块商用碳化硅衬底,并把它应用在LED领域;2001年,英飞凌和科锐分别推出首款小型碳化硅肖特基二极管;2011年,科锐推出首款商用碳化硅功率MOSFET。而碳化硅被正式引爆获得广泛关注的是2018年,马斯克首次宣布在特斯拉Model 3的主驱逆变器里使用碳化硅MOSFET以替代传统的硅基IGBT,奠定了碳化硅“上车”的里程碑。此后,比亚迪、小鹏、吉利纷纷效仿,开始布局碳化硅器件。

碳化硅被誉为第三代半导体,具有耐高温、耐高压、体积小、拥有更高热导率的性能优势。第一代半导体材料以硅和锗为元素半导体为代表,具有低压、低频、低功率的光电性能,可以用来生产传统的CPU、GPU、MCU等等,90%以上的半导体产品都是用硅基材料制作的;第二代半导体材料一般是磷化铟、砷化镓,砷化镓材料的电子迁移率约是硅的6倍,具有直接带隙,因此更具有高频、高速的光电性能,主要用来生产射频器件、光模块、LED、激光器、探测器、传感器等微电子和光电子器件,是制作半导体发光二极管和通信器件的关键衬底材料。第三代半导体是指以碳化硅、氮化镓为代表的宽禁带半导体材料,与前两代半导体材料相比,第三代半导体材料禁带宽度大,具有击穿电场高、热导率高、电子饱和速率高、抗辐射能力强等优势,因此采用第三代半导体材料制备的半导体器件不仅能在更高的温度下稳定运行,适用于高电压、高频率场景,此外还能以较少的电能消耗,获得更高的运行能力。其优势具体体现在:

1) 高电子迁移率,实现高频开关。电子饱和漂移速率指电子在半导体材料中的最大定向移动速度,决定器件的开关频率。碳化硅材料的电子饱和漂移速率是硅基的 2 倍,有助于提升器件的工作频率;

2) 高临界击穿电场,耐高压。击穿电场强度大,是硅的10 倍,用碳化硅制备器件可以极大地提高耐压容量、工作频率和电流密度,并大大降低器件的导通损耗高临界击穿电场的特性使其能够将 MOSFET 带入高压领域,克服 IGBT 在开关过程中的拖尾电流问题,降低开关损耗和整车能耗,减少无源器件如电容、电感等的使用,从而减少系统体积和重量;

3) 更大禁带宽度,耐高温。更大的禁带宽度可以保证材料在高温下,电子不易发生跃迁,本征激发弱,从而耐受更高的工作温度。碳化硅的禁带宽度约为硅的 3 倍,硅器件的极限工作温度一般不能超过 300℃,而碳化硅器件的极限工作温度可以达到 600℃以上,高热导率也将带来功率密度的提升和热量的更易释放,冷却部件可小型化,有利于系统的小型化和轻量化;

4) 更小的面积,更小的能量损耗,实现高功率。碳化硅器件具备更小的能量损耗,能够提供较高的电流密度。在相同功率等级下,碳化硅功率模块的体积显著小于硅基模块,有助于提升系统的功率密度。

2. 碳化硅产业链包括上游衬底和外延、中游器件、下游应用

以碳化硅材料为衬底的产业链主要包括碳化硅衬底材料的制备、外延层的生长、器件制造以及下游应用市场。从工艺流程上看,碳化硅一般是先被制作成晶锭,然后经过切片、打磨、抛光得到碳化硅衬底;衬底上生长单晶外延材料。外延片经过光刻、刻蚀、离子注入、沉积等步骤制造成碳化硅功率器件和碳化硅射频器件。将晶圆切割成die,经过封装得到器件,器件组合在一起放入特殊外壳中组装成模组。

碳化硅产业链附加值向上游集中,衬底和外延的成本占比最高。根据CASA整理的数据,产业链中,碳化硅衬底和外延的成本分别占整个器件成本的 47%和 23%,为产业链中价值量最大的两个环节,相比硅基器件、价值量显著倒挂。

碳化硅从生产到应用的全流程历时较长。以碳化硅功率器件为例,从单晶生长到形成衬底需要耗时1个月,从外延生长到晶圆前后段加工完成需要耗时6-12个月,从器件制造再到上车验证更是需要1-2年时间,对于碳化硅功率器件IDM厂商而言,从工业设计、应用等环节转化为收入增长的周期非常漫长,汽车行业一般需要4-5年之久。

2.1. 碳化硅晶片分为半绝缘型和半导电型,分别应用到不同的应用场景

衬底根据电学性能不同分为半绝缘型和半导电型,分别应用到不同的应用场景。由于碳化硅功率器件突破了硅基功率器件的导通电阻与结电容等性能极限,大幅度减少导通损耗和开关损耗问题,适用于高压、高功率、高频、高温等苛刻环境,碳化硅功率器件被广泛应用于新能源汽车、光伏、工业电源、轨道交通及 5G 通讯等下游领域。根据Yole,2021年碳化硅市场达到10.92亿美元,其中新能源汽车领域占比63%,其次是能源和工业,分别占比14%和12%。根据工信部发布的《重点新材料首批次应用示范指导目录(2019 年版)》,

1)一类是具有高电阻率(电阻率≥10^5Ω·cm)的半绝缘型,通过在半绝缘型碳化硅衬底上生长氮化镓外延层,制得碳化硅基氮化镓外延片,可进一步制成 HEMT等微波射频器件,应用于信息通讯、无线电探测等领域;

2)另一类是低电阻率(电阻率区间为 15~30mΩ·cm)的导电型碳化硅衬底,通过在导电型碳化硅衬底上生长碳化硅外延层,制得碳化硅同质外延片,可进一步制成肖特基二极管SBD、MOSFET、IGBT 等功率器件,应用在新能源汽车,轨道交通以及大功率输电变电等领域。

半绝缘型碳化硅主要用在射频器件上,主要为面向4G/5G通信基站和新一代有源相控阵雷达应用的功率放大器。射频器件是无线通讯设备的基础性零部件,扮演信号转换的角色,目前主流的射频器件有砷化镓、硅基LDMOS、碳化硅基氮化镓等不同类型,半绝缘型碳化硅衬底制备的氮化镓射频器件是迄今为止最为理想的微波射频器件,主要为面向通信基站以及雷达应用的功率放大器,根据Yole预测,到2025 年,功率在 3W 以上的射频器件市场中,砷化镓器件市场份额基本维持不变的情况下,氮化镓射频器件有望替代大部分硅基LDMOS份额,占据50%的射频器件市场份额。

半导电型碳化硅主要用在功率器件上,主要面向电动汽车/充电桩、光伏新能源、轨道交通、智能电网等高压高温高频场景。功率器件又被称为电力电子器件,是构成电力电子变换装置的核心器件,功率器件主要包括功率二极管、功率三极管、晶闸管、MOSFET、IGBT 等。碳化硅功率器件具有高电压、大电流、高温、高频率、低损耗等独特优势,将极大地提高现有使用硅基功率器件的能源转换效率,对高效能源转换领域产生重大而深远的影响,主要应用领域有电动汽车/充电桩、光伏新能源、轨道交通、智能电网等。相同规格的碳化硅基MOSFET与硅基MOSFET相比,其尺寸可大幅减小至原来的1/10,导通电阻可至少降低至原来的1/100。相同规格的碳化硅基MOSFET较硅基IGBT的总能量损耗可大大降低70%。

2.2. 碳化硅外延是碳化硅器件必不可少的环节,对器件性能影响极大

外延是碳化硅器件必不可少的环节,外延质量对器件性能影响极大。碳化硅外延晶片是指在碳化硅衬底的基础上,经过外延工艺生长出晶格一致、高纯度、低缺陷的特定单晶薄膜。由于采用升华法制备的单晶衬底无法实现对载流子浓度的精密控制,且无法有效降低晶体缺陷,因此需要在衬底上生长高质量的外延层方可用于器件制造,即外延生长技术是碳化硅器件必不可少的环节,外延质量对器件性能影响极大。

按照晶格堆垛结构的不同,常见的碳化硅单晶材料(衬底和外延)主要包括以下三种晶型:3C-SiC、4H-SiC、6H-SiC。由于原子堆垛结构的差异,导致 4H-SiC 在垂直型方向拥有更高的临界电场强度、电子迁移率和更低的导电各向异性,因此 4H-SiC 更适合商业化的垂直型功率器件(SBD 和 MOSFET),对应 SBD 和 MOSFET 器件特性也优于 3C-SiC 和 6H-SiC 单极型器件的理论极限。

根据掺杂元素不同,碳化硅外延晶片分为N型、P型和PN多层材料。N 型碳化硅外延晶片是在生长外延层的过程中使用氮(N)元素进行掺杂形成,氮与硅结合后多出一个自由电子,为其导电性的主要来源;P 型碳化硅外延晶片是在生长外延层的过程中使用铝(Al)元素进行掺杂形成,铝和碳结合后,会缺失一个电子,形成空穴,而空穴吸引束缚电子移动使得 P 型碳化硅外延晶片具有导电性;PN 多层碳化硅外延晶片是指在衬底上生长两层或数层外延,每层外延生长分别用氮元素或铝元素进行掺杂,形成 N 型、P 型外延层叠加的结构。N 型碳化硅半导电型外延晶片是碳化硅功率器件厂商主要使用的型号,应用于新能源车、光伏、工业电源领域所需碳化硅功率器件(如 SBD 与 MOSFET)的工业化生产;P 型和 PN 多层碳化硅半导电型外延晶片,由于物理特性(例如 P 型垂直方向载流子迁移速率较低)和行业应用领域(例如智能电网应用的双极型超高耐压器件)仍需开发,行业内出货量较少。

2.3. 碳化硅器件的主流形态包括二极管及晶体管两大类

与硅基器件类似,碳化硅器件主要分为二极管类器件、晶体管类器件两大类。其中二极管及晶体管类的 MOSFET 器件应用较为广泛。

二极管方面:碳化硅二极管主要包括肖特基势垒二极管(SBD),结势垒肖特基二极管(JBS),PiN 二极管(PND 型)等。器件结构来看碳化硅相比硅基器件并无创新,但材料的优异特性为碳化硅制造的产品带来了竞争优势。SiC SBD 耐压高且几乎无反向恢复时间,可大幅度降低开关损耗,提高开关频率,在高频、中等电压功率开关的应用上有替代硅基 PiN 二极管(相对耐压强但速度慢)的趋势,大大优化了200V-1700V 电压段二极管的性能,并使 PiN 的应用甜区移动至 3300V 以上;2)更高端的 JBS 器件方面,SiC JBS 具有大电流密度,高工作结温的优势,相比硅基器件有进一步性能提升。

晶体管方面:SiC MOSFET 结构与硅基 MOSFET 产品类似,主要分为平面型和沟槽型两类,并拥有高耐压、开关损耗低、导通损耗低、体二极管续流特性好、温度稳定性高等特点,其高电压下依然能保持高速度、高效率的特点使其向原有耐压较高,但频率特性较差的 Si-IGBT 产品发起竞争,并在未来有望对 SiIGBT 形成全面替代。目前,市场中相对成熟的仍然是在硅基领域较为落后的平面型(DMOS)结构,其主要原因是平面型器件工艺简单、单元一致性较好,而沟槽结构单元一致性差,且垂直型 SiC MOSFET 内部电场强度较大,容易发生局部击穿,可靠性不足的问题抑制了其短期内的大规模应用。但是,我们看到沟槽型 SiC MOSFET 在导通电阻、以及开关损耗上的优势明显(根据罗姆数据,其第三代沟槽型产品比第二代平面型产品导通电阻降低 50%,开关损耗降低 30%),英飞凌、罗姆等企业都在积极推进改进结构的沟槽型 SiC MOSFET 研发。我们认为 SiC 的材料优势有望在沟槽型结构大规模应用后得到进一步释放。

目前上游获得近乎完美的高质量 SiC 衬底难度依然较大,且由于缺陷在晶圆中一般会均匀分布,因此面积越大的 SiC 器件的良率也就越低,即便是其单位面积导通电阻大幅低于Si 基器件,目前单颗 SiC MOSFET 的电流输出能力依然有限。我们看到,为使更加系统稳定、可靠地达到更大的输出电流,多个 SiC MOSFET 器件并联后封装成模块(模组)的出货形式也非常普遍。Wolfspeed,Rohm,STMicro,On Semi,Infineon 及 Semikron 等海外知名厂商均推出了不同种类的 SiC MOSFET 模块产品,从半桥模块到三相全桥模块均有涉及,以灵活满足不同应用的需求。

3. 下游新能源发展加速了碳化硅的产业化进程

由于碳化硅衬底分为半绝缘型和半导电型,对应制作碳化硅基氮化镓射频器件和碳化硅功率器件分别应用到不同的应用场景,因此我们分别对两种器件的市场空间进行讨论。根据Yole数据显示,2022年碳化硅器件市场规模为19.7亿美元,其中半导电型碳化硅功率器件市场规模为17.9亿美元,半绝缘型碳化硅射频器件市场规模为1.8亿美元;预计到2028年,半导电型碳化硅功率器件市场规模有望达到86.9亿美元,年化增速达到30.12%,半绝缘型碳化硅射频器件市场规模有望达到22.9亿美元,年化增速达到52.79%。

3.1. 半绝缘型碳化硅主要用在射频器件,面向通信基站及雷达应用

射频器件在无线通讯中扮演信号转换的角色,是无线通信设备的基础性零部件。射频器件主要包括功率放大器、滤波器、开关、低噪声放大器、双工器等。目前主流的射频器件有硅基LDMOS、砷化镓、碳化硅基氮化镓等不同类型。根据Analog Dialogue,硅基LDMOS 器件也已在通讯领域应用多年,但其主要应用于小于 4 GHz 的低频率领域;砷化镓器件已在功率放大器上得到广泛应用;碳化硅基氮化镓射频器件具有良好的导热性能、高频率、高功率等优势,有望开启其广泛应用。

半绝缘型碳化硅衬底制备的氮化镓射频器件主要为面向通信基站以及雷达应用(4G/5G 移动通讯系统、新一代有源相控阵雷达)的功率放大器。随着信息技术产业对数据流量、更高工作频率和带宽等需求的不断增长,氮化镓器件在基站中应用越来越广泛。无线通信基础设施方面,5G 具有大容量、低时延、低功耗、高可靠性等特点,要求射频器件拥有更高的线性和更高的效率,相比砷化镓和硅基LDMOS 射频器件,以碳化硅为衬底的氮化镓射频器件同时具有碳化硅良好的导热性能和氮化镓在高频段下大功率射频输出的优势,能够提供下一代高频电信网络所需要的功率和效能,成为 5G 基站功率放大器的主流选择;在国防军工领域,碳化硅基氮化镓射频器件已经代替了大部分砷化镓和部分硅基 LDMOS 器件,占据了大部分市场,对于需要高频高输出的卫星通信应用,氮化镓器件也有望逐步取代砷化镓的解决方案。

根据 Yole 预测,随着通信基础建设和军事应用的需求发展,全球氮化镓射频器件市场规模将持续增长,预计从2022年的1.8亿美元增长至 2028年的 22.9亿美元,期间年均复合增长率达到52.79%。半绝缘型碳化硅衬底的需求量有望因此获益而持续增长。至 2025 年,功率在 3W 以上的射频器件市场中,砷化镓器件市场份额基本维持不变的情况下,氮化镓射频器件有望替代大部分硅基 LDMOS 份额,占据射频器件市场约 50%的份额。

3.2. 半导电型碳化硅主要用在功率器件,新能源是主要市场

下游新能源发展对高频、大功率射频及电力电子需求的快速增长,极大推动了碳化硅的产业化进程。近年来,随着能源结构升级,发电端的光伏、风电,输电端的高压柔直,用电端的新能源车、充电桩、白电、工控,对电压和能源转换效率的要求不断提升,在成本和安全的约束下更关注系统的稳定性和经济性,因此更耐高温、更耐高压、更高热导率、更小体积、更轻体重、更高可靠性、性能更优越的碳化硅器件越来越受到下游的关注。尤其是在中压范围的光伏、风电、新能源车、充电桩、服务器 UPS 电源、工控电源、白电,近年来已陆续开始尝试使用碳化硅器件替代或部分替代原有的硅基IGBT。以新能源车为例,2018年,特斯拉开始在Model 3的主驱逆变器里,使用基于碳化硅材料的碳化硅MOSFET,以替代传统的硅基IGBT,而后车企纷纷效仿。正是下游终端的热潮加速了碳化硅的产业化进程。

新能源汽车是未来碳化硅应用的主要驱动力,预计未来占据碳化硅需求的主要市场。根据 Yole 的数据,2022 年碳化硅功率器件市场规模为 18 亿美元,2028 年有望达到 89 亿美元,22-28 年 CAGR 高达 31%。碳化硅功率器件可应用于汽车、能源、交通、工业等多个领域,其中汽车占据主导地位,市场规模占比超过七成,2022 年市场规模为 13 亿美元,2028年有望达到 66 亿美元,22-28 年 CAGR 高达 32%。

3.2.1. 新能源汽车是未来碳化硅应用的主要驱动力,尤其是高压快充趋势

新能源汽车是未来碳化硅应用的主要驱动力,预计未来占据碳化硅需求的主要市场。碳化硅器件在新能源汽车产业中主要应用在电机控制器(电驱)、车载充电机OBC、DC/DC变换器以及充电桩,碳化硅器件相比硅基器件有更优越的物理性能,体积小,性能优越,节能性强,还顺带缓解了续航问题,更适应新能源汽车增加续航里程、缩短充电时长、提高电池容量、降低车身自重的需求。

碳化硅在主驱、OBC、DC/DC系统、充电桩中均已开启对硅基IGBT或超级结器件的替代。不同子系统的输出功率、工作频率需求有一定差别,主驱逆变器为大功率低频场景(功率100KW以上,工频50KHz以下);车载充电机OBC和DC/DC系统为小功率高频场景(车载充电机OBC:功率3.3KW-22KW,工频100KHz-300KHz)、DC/DC:功率3KW,工频100KHz以上);充电桩为中低功率中高频场景(功率22KW-100KW,工频50KHz-100KHz)。

1)主驱:SiC MOSFET有望替代Si-IGBT。在同样的电压下,SiC MOSFET与Si-IGBT相比有望助力逆变器输出更大的功率,根据安森美的数据,以 A 级车用电控为例,以1.7mohm/2.2mohm 内阻的 SiC 模块直接替换 820A 规格的 Si-IGBT 模块,全逆变损耗有望降低45.3%/25.3%,开关平均损耗有望降低 34.5%/16.3%,在不改变 450V 直流母线电压的情况下,系统效率提升 5%;根据英飞凌的测试,若将电压提高到800V后,使用SiC MOSFET替代Si-IGBT有望将系统效率提升7.6%。SiC MOSFET与Si-IGBT相比具有降低电机损耗、降低开关损耗,提高系统能量转化效率,带来更小的体积和更长电池续航时间,可以使电驱系统在高温高压环境下保持高速稳定运行。特斯拉Model 3是市场上最早在主驱逆变器里,使用基于碳化硅材料的碳化硅MOSFET,以替代传统的硅基IGBT的车型,而后现代、起亚、通用等国际知名车企和国内的比亚迪、蔚小理、吉利等相关企业也相继推出相关车型。根据罗姆的预测,2023年开始,电机控制器中的SiC比率将会迅速上升,渗透率将会从2022年的9%增长到25%。预计到2025年,SiC在电机控制器中的渗透率将高达40%。

2)车载充电机OBC:SiC MOSFET有望替代Si MOSFET或二极管。车载充电机(OBC)与车外固定直流快速充电桩相比,由于安装于车内整体体积受限,且使用频率更高,直接影响客户补能体验,因此 OBC 对于功率密度、整机效率的要求一般高于其他车载电源零部件。通过SiC-MOSFET进行替代,可以减少散热器、被动元件尺寸、简化电路,实现效率的提升。目前,OBC供应商已经开始推广配备SiC器件的产品,部分也采用了国产器件。根据电子发烧友网,目前国内碳化硅芯片在OBC的渗透率已经达到60-70%。

3)直流转换器DC/DC及充电桩:碳化硅耐高压、高频的性能优势适配直流快充桩需求,使用碳化硅器件还可降低拓扑复杂度,减少驱动配套电路数量与功率器件用量,从而降低充电桩体积及系统成本。此外,对于运营商而言,应用 SiC 器件还可以减少开关损耗,提升转换效率,提高营业利润。

800V快充趋势加速碳化硅上车,碳化硅装车逐渐向中端车型渗透。后续要跨越电动车渗透率鸿沟,获得主流消费者广泛的支持,推广快充是必然之路,提高充电功率可以实现快充,基于功率kW=电流A×电压V,快充可通过高电压或大电流实现,而充电电流加大意味着更粗更重的线束、更多的发热量以及更多附属设备瓶颈,而充电电压提升则有更大的设计自由度,这直接推动了400V 电压平台向 800V 电压平台转换。800V快充是目前最有可能改变电动车里程焦虑的新技术,我们判断800V是未来的必然趋势。碳化硅MOSFET在800V快充具有无可替代的优势,电压升高后硅基 IGBT 的导通损耗、开关损耗都有显著上升,增本降效使得800V 的实际经济性大为降低,因此在 800V 电压平台中,企业更倾向选择高频低损耗的碳化硅 MOSFET 方案,因此目前 800V 电控乃至配套的OBC大部分已选用或规划采用碳化硅 MOSFET 器件。2023年碳化硅装车向中端车型渗透趋势明显,根据汽车之家数据,23 年有小鹏 G6、极氪 X、智己 LS6 等多款 20-25 万元价格段的标配碳化硅车型上市。

以现今量产车型搭载碳化硅的情况来看,特斯拉在中低端车型采用混用SiC MOS和Si IGBT外(从原来的24个SiC MOS变成6个SiC MOS+18个Si IGBT混用的方案),在高端车型(Model 3以上的车型)仍采用纯SiC MOS的方案(24个SiC MOS),其他大部分厂商均采用36-48 颗芯片。车用OBC和DC/DC对碳化硅的用量与主驱的比例大概是1:2。

我们基于以上分析和以下假设对新能源汽车市场碳化硅市场规模进行预测:

1) 假设一——单车用量:若一辆车主驱用36 或 48 颗碳化硅MoS芯片,假设平均主驱用量为 42颗碳化硅MoS芯片,按照车用OBC和DC/DC对碳化硅的用量与主驱的比例大概是1:2计算,假设平均单车用量为60颗碳化硅MoS芯片;

2) 假设二——碳化硅搭载车型销量:假设800V高压快充新车全部搭载碳化硅;非800V搭载率随着碳化硅成本的不断下降从2022-2026年分别为1%、3%、5%、10%、15%;

3) 假设三——衬底良率:根据芯八哥,目前头部厂商晶圆良率和衬底良率在50-60%左右,假设随着技术和工艺水平的不断提升,晶圆和衬底良率从2022-2026年分别为50%、55%、58%、60%、65%。

基于以上假设,我们预测2023-2026年全球碳化硅晶圆需求量为18、36、73、112万片;2023-2026年全球碳化硅衬底需求量为32、62、121、172万片。

3.2.2. 光伏市场逆变器的应用中也具有较大前景

碳化硅优良的物理性能,在光伏组串式逆变器的应用中也具有较大前景。光伏产业也向“大组件、大逆变器、大跨度支架、大组串”方向发展,光伏电站电压等级将从1000V提升至1500V及以上,对功率器件的物理性能提出了更高的要求。光伏逆变器作为碳化硅器件的另一大主要应用场景,也迎来新的发展机遇。未来更主流,装机贡献更大的组串式逆变器有望受益于 SiC 优良的物理特性,来实现系统的降本提效,并在“平价上网”的市场环境下有望为终端用户创造更大经济价值。根据 Simon Wall 等人在《High-efficiencyPV inverter with SiC》的研究中,在 50KW 的组串式逆变器中,Si 二极管被 SiC 二极管替代后有望实现 0.3%的系统效率提升。根据天科合达招股说明书,使用全SiC MOSFET 或 SiC MOSFET 与 SiC SBD 结合的功率模块的光伏逆变器,转换效率可从96%提升至 99%以上,能量损耗降低 50%以上,设备循环寿命提升 50 倍。

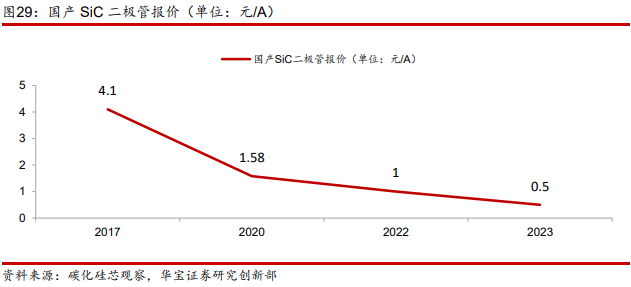

碳化硅器件在光储逆变器中应用比例持续增加,光储市场的竞争相比车规产品更为激烈。从2010年以来,光伏逆变器厂商就已经采用碳化硅二极管替代硅基器件使用,随着国产二极管价格的下降,越来越多的企业开始大批量使用碳化硅,2023年5月上海SNEC2023展上,英威腾XG PLUS、上能电气320kW组串逆变器、迈格瑞能G2混合逆变器等众多参展产品都采用了碳化硅技术,光伏企业与碳化硅芯片企业合作案例也在增加,如上能电气与安森美达成战略合作、科士达与意法半导体深化合作等。比车规产品光伏市场的竞争相对更为激烈,一方面,光伏市场产品验证周期相比车规产品更短,进入门槛更低,竞争对手更多;另一方面,由于2023年下游逆变器企业处于产能出清周期,受到海外需求增速下滑和库存的影响,下游竞争加剧,价格竞争也同样传导到上游。根据InSmei调研,国内工业碳化硅二级管的价格今年以来跌幅明显,截止到2023年6月,国内碳化硅二级管的价格已接近0.5元/A,跌幅超30%。未来,碳化硅二极管价格的下降也有望进一步提升对SiIGBT的替代。

3.2.3. 工业电源、轨道交通及其他应用

除新能源车及光伏逆变器之外,在通信及服务器电源、轨道交通牵引变流器等电力电子应用领域,均需要实现整流、逆变等基本功能,而采用 SiC 器件有望提高电能转换效率,从不同程度上降低系统成本,或为终端客户带来更大收益及良好使用体验。

以轨道交通牵引变流器为例,碳化硅功率器件相较传统硅基IGBT能够有效提升开关频率,降低开关损耗,其高频化可以进一步降低无源器件的噪声、温度、体积与重量,提升装置应用的机动性、灵活性,是新一代牵引逆变器技术的主流发展方向。目前 SiC 器件已在城市轨道交通系统中得以应用,苏州轨交 3 号线 0312 号列车是国内首个基于 SiC 变流技术的永磁直驱牵引系统项目,实现了牵引节能20%的目标。2012 年东京地铁银座线进行了世界首次 SiC 器件装车运营试验。自2015 年起,日本开始在铁路车辆上大量采用 SiC 器件,到 2021 年,已进入普及应用阶段。

4. 成本提高与性能提升之间的平衡关系是碳化硅产业化的核心

4.1. 成本是当下制约碳化硅加速产业化的关键因素

上文中我们判断了高压快充有效解决里程焦虑问题,是电车产业趋势,大量800V车型的推出上市导入也印证了这一点,这进一步促进了SiC的需求爆发。尽管碳化硅器件相比硅基产品具有明显优势,但现阶段SiC仍然存在一些问题限制了大规模产业化推广和应用。

一方面,受SiC材料缺陷密度高、SiC器件设计和工艺成熟度、产品良率和可靠性较低等问题限制,单芯片SiC MOSFET的额定电流远小于单芯片Si IGBT的额定电流,这限制了SiC MOSFET向更高功率等级发展。目前,罗姆半导体集团的商用1200V SiC MOSFET(SCT3022KLHR)分立器件的最大载流能力为95A,商用650V SiC MOSFET(SCT3017AL)分立器件的最大载流能力为118A;科锐公司的商用1200V SiC MOSFET(C3M0016120D)分立器件的最大载流能力为115A,商用650V SiC MOSFET(C3M0015065D)分立器件的最大载流能力为120A;英飞凌公司的商用1200V Si IGBT(IKY75N120CH3)分立器件的最大载流能力可达150A,650V Si IGBT(IGZ100N65H5)分立器件的最大载流能力可达161A。实际上,两种类型功率模块的载流能力差距更大,Si IGBT模块载流能力超过SiC MOSFET模块载流能力的5倍以上。

另一方面,SiC MOSFET长时间运行的可靠性仍要差于Si IGBT,这限制了该功率器件在高可靠电能变换领域中的应用。相比Si IGBT,SiC MOSFET主要体现在短路能力和栅氧在高温强电场下的可靠性不足。

此外,SiC MOSFET的开关速度更快,这意味着该功率器件将在开关过程中产生更高的dv/dt和di/dt,从而产生更严重的传导EMI噪声而威胁变换器性能及可靠性。因此,采用SiC MOSFET将对变换器EMI噪声的抑制提出更高要求。

而最重要的原因在于成本问题,受高昂SiC材料成本、复杂器件制作工艺以及较低产品良品率等因素的影响,SiC MOSFET的成本与同类Si IGBT分立器件相比仍然有较大差距,这阻碍了SiC器件大规模的产业化推广。碳化硅商业化的关键在于下游对碳化硅器件成本和碳化硅器件优越性能带来的综合成本下降间的平衡。虽然碳化硅衬底和器件工艺逐渐成熟,衬底和器件的价格呈一定下降趋势,但是目前碳化硅功率器件的价格仍数倍于硅基器件,SiC MOSFET分立器件的单价是Si IGBT分立器件成本的3~15倍,且随着载流能力的提升,价格差距也越来越大,下游应用领域仍需平衡碳化硅器件的高价格与碳化硅器件优越性能带来的综合成本下降间的关系,短期内一定程度上限制了碳化硅器件在功率器件领域的渗透率,使得碳化硅材料即使在部分相对优势领域的大规模应用仍存较大挑战。但是,在 SiC 器件成本难以对 Si 实现平价化的前提下,我们认为碳化硅依然存在商业价值,其核心原因在于以半导体成本的提升换取系统效率的提升,最终可以带来系统成本降低,或帮助下游客户在产品的全生命周期内实现更大的经济利益,在碳化硅成本逐步下降的同时,下游市场也有望迎来较大规模成长。

4.2. 关注产业降本节奏,衬底降本快于器件

从产业链成本构成来看,衬底降本快于器件。碳化硅的成本直接决定了渗透率,影响市场规模,因此需要密切关注产业降本节奏。衬底占碳化硅成本的比例高达47%,其次是外延,再其次是后道等环节,我们判断衬底降本快于器件。衬底的降本面对诸多技术难点,包括衬底生长“慢”、加工“难”、缺陷密度去除工艺壁垒“高”。碳化硅器件降本的技术路径,从市场上的动态来看,主要包括扩大晶圆尺寸、改进碳化硅长晶及加工工艺以提高良率。

碳化硅衬底制造工艺复杂技术壁垒高,生长速度“慢”。碳化硅衬底的制造对温度和压力的控制要求极高,碳化硅衬底的生长过程在2300℃以上高温和接近真空的低压密闭高温石墨坩埚中进行(硅材料只需要1600摄氏度),无法即使观察晶体的生长状况,随着尺寸扩大,其生长难度呈几何式增长,温度和压力的控制稍有失误,就有可能导致碳化硅材料的微管密度、错位密度、电阻率、翘曲度、表面粗糙度等一系列参数出现差错,产生异质晶型,影响良率;长晶速度非常慢,传统的硅材料只需3天就可以长成一根晶棒,而碳化硅晶棒需要7天,这就导致碳化硅生产效率天然地更低,产出非常受限;此外,晶型要求高、良率低,只有少数几种晶体结构的单晶型碳化硅才可作为半导体材料。

此外,碳化硅衬底加工“难”,晶棒切割、研磨抛光等后端工艺也面临较大困难。碳化硅性质偏硬、脆,断裂韧性较低,切割、研磨、抛光技术难度大,工艺水平的提高需要长期的研发积累,也需要上游设备商特殊设备的配套开发。目前碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片;研磨抛光时容易开裂或留下损伤,这要求在切割衬底的时候需要预留更多的研磨抛损耗,这进一步降低了晶锭的出片率,同时也影响了整体的生产良率。全球碳化硅制造加工技术和产业尚未成熟,在一定程度上限制了碳化硅器件市场的发展,要充分实现碳化硅衬底的优异性能,开发提高碳化硅晶片加工技术是关键所在。

碳化硅缺陷密度去除工艺壁垒“高”。碳化硅单晶生长热场存在温度梯度,导致晶体生长过程中存在原生内应力及由此诱生的位错、层错等缺陷,其可靠性备受关注。在密闭高温腔体内进行原子有序排列并完成晶体生长、同时控制微管密度、位错密度、电阻率、翘曲度、表面粗糙度等参数指标是复杂的系统工程,涉及一系列高难度工艺调控,工艺壁垒高。

正是因为这些技术难点造成了成本问题,成为碳化硅器件规模化应用的难题。目前,降本的主要途径包括扩大晶圆尺寸、改进碳化硅长晶及加工工艺以提高良率等。

扩大晶圆尺寸是降低成本的有效手段,6英寸是目前主流,8英寸是未来方向。衬底尺寸越大,单位衬底可制造的芯片数量越多,单位芯片成本越低;衬底的尺寸越大,边缘的浪费就越小,有利于进一步降低芯片的成本。根据Wolfspeed,从6寸转向8寸晶圆,碳化硅芯片数量(32mm²)有望从448颗增加到845颗,在良率为80%、60%水平下,有效产出颗数分别为358、507 颗,若假设单车使用同样规格的芯片54颗(48颗主逆+6 颗OBC),则一片晶圆理论可供6.6、9.5台车,效率得到显著提升。根据GTAT公司的预估,相对于6寸晶圆平台,预计8寸衬底的引入将使整体碳化硅器件成本降低20-35%。而且,6寸SiC晶体厚度为350微米,而最初投放市场的8寸SiC衬底厚度为500微米。尽管晶体成本会略微上涨,但是由于更厚的晶体可以切出更多的衬底片,预计也有望进一步降低器件生产成本。目前导电型碳化硅衬底以 6 英寸为主,8 英寸衬底开始发展;半绝缘碳化硅衬底以 4 英寸为主,目前逐渐向 6 英寸衬底发展。随着尺寸的增大,碳化硅单晶扩径技术的要求越来越高。扩径技术需要综合考虑热场设计、扩径结构设计、晶体制备工艺设计等多方面的技术控制要素,最终实现晶体迭代扩径生长,从而获得直径达标的高质量籽晶,继而实现后续大尺寸籽晶的连续生长。这也是国产厂商需要着重突破的技术难点。

改进碳化硅长晶及加工工艺以提高良率等也是降低成本的有效方式。目前国内6英寸良率约40-50%,海外约60-70%,较低的良率使得有效产能减少从而成本增加。长晶慢、质量低、大尺寸难度高、加工工艺不足带来的损耗等方面都是造成良率降低的因素,目前头部厂商正积极通过技术改进来提升良率,如2021年8月5日,住友官网提到了他们利用一种所谓的MPZ技术,生长了高质量、低成本的SiC衬底和SiC外延片,消除了表面缺陷和基面位错(BPD),无缺陷区(DFA)达到99%,相比PVT法,SiC长晶速度提高了5倍左右,相比普通的LPE法速度提升了200倍。但目前国内厂商的良率水平与海外厂商还存在一定差距。

4.3. 2023年国内碳化硅产业回顾:繁荣与挑战并存

2023年,国内碳化硅产业经历了快速发展的一年。

从需求情况来看,汽车与光伏应用增长,市场供不应求。从2021年-2022年起,碳化硅器件便进入供应短缺状态,至今依然没有得到完全缓解。其中,汽车对碳化硅器件应用量的提升,成为拉动行业增长的主要因素。根据EV芯闻,截至2023年上半年,全球已有40款碳化硅车型进入量产交付,上半年全球碳化硅车型销量超过120万辆。从Yole Intelligence发布的2023年版《功率碳化硅报告》来看,碳化硅行业近年实现了创纪录的增长,预计到2028年,全球功率碳化硅器件市场将增长至近90亿美元。其中,新能源汽车可以称得上当前碳化硅的杀手级应用。在上文(见3.2.1章节)中我们也对碳化硅未来在电车上的市场需求进行了展望。碳化硅器在光伏市场应用值得关注,随着碳化硅在光伏领域应用逐渐成熟,碳化硅器件可有效提高光伏发电转换效率,光伏逆变器的转换效率可从硅基的96%提升至SiC MOSFET的99%以上,能量损耗降低50%,设备循环寿命提升50倍。这使得光伏逆变器拥有更大替换碳化硅的动力。伴随渗透率的进一步提升,未来的碳化硅有望逐渐替代硅基IGBT在光伏逆变器上的应用。

从供给情况来看,大厂纷纷扩产,国内差距正在缩短。随着需求的增长,碳化硅大厂纷纷加速产业布局,三菱、博世、意法半导体、安森美等国际巨头纷纷扩产。国内企业也在积极研发和探索碳化硅器件的产业化,已经形成相对完整的碳化硅产业链,部分产业节点有所突破。碳化硅衬底方面,天岳先进在半绝缘碳化硅衬底的市场占有率连续多年保持全球前三;天科合达在国内率先成功研制6英寸碳化硅衬底,并已实现规模化生产和器件销售。碳化硅外延片方面,厦门瀚天天成与东莞天域可生产6英寸碳化硅外延片。碳化硅器件方面,泰科天润、瀚薪、扬杰科技、中电 55 所、中电 13 所、科能芯、中车时代电气等形成一定实力,正在缩短与国外差距。值得一提的是,三安光电和天岳先进、天科合达等获得海外芯片巨头的认可,签下碳化硅衬底长期供货协议;意法半导体还与三安合资建设碳化硅器件工厂,并由三安配套供应碳化硅衬底。行业产能快速扩张,2024年以来国内碳化硅衬底产能逐步落地,多家厂商的扩产项目都在2023年实现量产或是在产能爬坡过程中。

从降本进展来看,下游二极管价格下降倒逼衬底降本节奏加快。目前,国产碳化硅二极管已经能够稳定交付,整体产业链也较为完善。根据碳化硅芯观察调研,国内SiC SBD 产品 2017 年的价格在 4.1 元/A 左右,2020 年下降到了 1.58 元/A,2023年上半年,目前国内厂家普遍报价在0.5-0.6元/A。同时二极管的主要市场在光伏、储能、直流充电桩模块、氢燃料电池DC-DC模块和UPS电源等行业,对成本十分敏感,目前,在光伏MPPT电路中,1200V SiC二极管(20A、30A)已经得到了广泛应用,随着组件电流的不断提升,40A、50A等更大电流的SiC二极管需求也会越来越多,对降本的要求会进一步提高。

从产业情况来看,随着碳化硅产业热潮的发展,领域内并购案也在增加。2023年11月,罗姆宣布完成对Solar Frontier原国富工厂的收购;安森美在2021年以4.15亿收购GTAT;SK在2020年以4.5亿美元收购杜邦碳化硅晶圆事业部;ST在2019年以1.375 亿美元收购Norstel AB。相较之下,国内的碳化硅产业起步较晚,就并购角度而言,目前国内大规模碳化硅并购案还不多。不过随着越来越多的资本与企业进入这个赛道,将来出现大规模的并购重组是不可避免的。

4.4. 2024年碳化硅产业化展望:高压快充与降本加速的双重驱动

2024年,我们认为碳化硅产业化进展会随着高压快充趋势及碳化硅产业链降本而加速。结合上文中的分析,高压快充是电车的大势所趋,未来会逐渐下沉到更低区间的价格带,高压快充背景下,电车对碳化硅需求的迫切性对应进一步提高。另一方面,随着产能的逐步释放、8英寸量产的不断成熟、碳化硅长晶及加工工艺的不断改进、进而碳化硅行业良率的提升,尤其是在国产厂商纷纷入局后,会进一步加速碳化硅的降本。我们认为2024年碳化硅产业化进展会随着高压快充趋势及碳化硅产业链降本而加速,关注碳化硅产业链降本进展、800V新车放量进展、国内上游材料衬底/外延厂商出货情况、国内下游器件/模块厂商上车验证进展。

在下篇碳化硅报告中,我们将会基于本文对产业趋势的判断,深入分析产业链各个环节的国内外企业发展进展、竞争格局及未来演进趋势。

5. 风险提示

高压快充渗透率不及预期;碳化硅在车端、桩端渗透不及预期;国产化进度不及预期;扩产进程不及预期;价格战风险;此外文中提及的上市公司旨在说明行业发展情况,不构成推荐覆盖。

VIP课程推荐

APP专享直播

热门推荐

收起

24小时滚动播报最新的财经资讯和视频,更多粉丝福利扫描二维码关注(sinafinance)