不支持Flash

|

|

|

|

线性低密度聚乙烯LLDPE现货市场研究报告http://www.sina.com.cn 2007年07月06日 01:03 经易期货

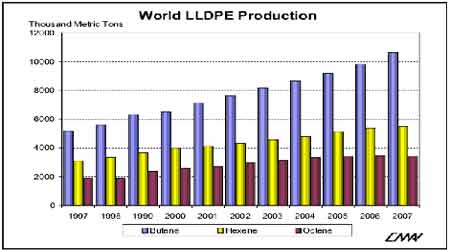

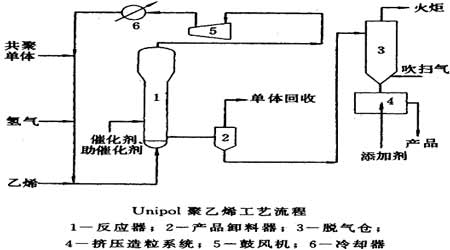

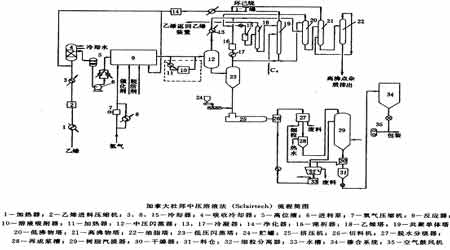

聚乙烯(PE)是五大合成树脂之一,是我国合成树脂中产能最大、进口量最多的品种。目前,我国已是世界上最大的聚乙烯进口国和第二大消费国。聚乙烯主要分为线性低密度聚乙烯(LLDPE )、低密度聚乙烯(LDPE )、高密度聚乙烯(HDPE )三大类。 一、LLDPE简介 线性低密度聚乙烯(LLDPE),是乙烯与少量高级α-烯烃(如丁烯-1、己烯-1、辛烯-1、四甲基戊烯-1等)在催化剂作用下,经高压或低压聚合而成的一种共聚物,密度处于0.915~0.940克/立方厘米之间。但按ASTM 的D-1248-84规定,0.926~0.940克/立方厘米的密度范围属中密度聚乙烯(MDPE)。新一代LLDPE将其密度扩大至塑性体(0.890~0.915克/立方厘米)和弹性体(<0.890克/立方厘米)。但美国塑料工业协会(SPI)和美国塑料工业委员会(APC)只将LLDPE的范围扩大至塑性体,不包括弹性体。上世纪80年代,Union Carbide和Dow Chemical公司将其早期销售的塑性体和弹性体称之为非常低密度的聚乙烯(VLDPE)和超低密度聚乙烯(ULDPE)树脂。 常规LLDPE的分子结构以其线性主链为特征,只有少量或没有长支链,但包含一些短支链。没有长支链使聚合物的结晶性较高。 通常,LLDPE树脂用密度和熔体指数来表征。密度由聚合物链中共聚单体的浓度决定。共聚单体的浓度决定了聚合物中的短支链量。短支链的长度则取决于共聚单体的类型。共聚单体浓度越高,树脂的密度越低。此外,熔体指数是树脂平均分子量的反映,主要由反应温度(溶液法)和加入链转移剂(气相法)来决定。平均分子量与分子量分布无关,后者主要受催化剂类型影响。 LLDPE在20世纪70年代由Union Carbide公司工业化,它代表了聚乙烯催化剂和工艺技术的重大变革,使聚乙烯的产品范围显著扩大。LLDPE用配位催化剂代替自由基引发剂,以及用较低成本的低压气相聚合取代成本较高的高压反应器,在比较短的时间内,便以其优异的性能和较低的成本,在许多领域已替代了LDPE。目前LLDPE几乎渗透到所有的传统聚乙烯市场,包括薄膜、模塑、管材和电线电缆。 LLDPE产品无毒、无味、无臭,呈乳白色颗粒。与LDPE相比具有强度高、韧性好、刚性强、耐热、耐寒等优点,还具有良好的耐环境应力开裂、耐撕裂强度等性能,并可耐酸、碱、有机溶剂等。 2005年,我国LLDPE产量为188万吨,约占PE总产量的35.5%;消费量355万吨,约占PE总消费量的33.8%。预计未来2~3年内,LLDPE消费量将保持8%左右的速度继续增长。按照当前市场价格12000元/吨计算,我国LLDPE的市场规模已经超过了400亿元。 (一)、LLDPE的应用领域 LLDPE的主要应用领域是农膜、包装膜、电线电缆、管材、涂层制品等。 线形低密度聚乙烯由于较高的抗张强度、较好的抗穿刺和抗撕裂性能,主要用于制造薄膜。2005年世界LLDPE消费量为1617万吨,同比增长6.4%。在消费结构中,薄膜制品仍占最大比例,消费量为1190万吨,占总消费量的73.6%,其次为注塑,消费量为114.8万吨,约占LLDPE总消费量的7.1%。 2005年,我国LLDPE和LDPE消费总量为598万吨,其中LLDPE消费量为355万吨,同比增长25.4%,占LLDPE/LDPE消费总量的59.4%;LDPE消费量为243万吨,同比增加0.7%,占LLDPE/LDPE消费总量的40.6%。 从LLDPE/LDPE消费结构看,薄膜仍是消费的最大品种,消费量为485万吨,占LLDPE/LDPE总消费量的77.5%,其中包装膜313万吨,占总消费量的50%;农膜134.5万吨,占消费总量的22.5%;特殊包装膜37.6万吨,占消费总量的6%。其次为注塑制品,消费量为55.7万吨,占消费总量的8.9%。其后依次为涂层制品、管材和电线电缆,消费量分别为31.3万吨、18.8万吨和15.7万吨,分别占总消费量的5%、3%和2.5%;其它消费量为18.8万吨,占总消费量的3%。 从2003~2005年LLDPE/LDPE的消费情况看,薄膜的消费比例一直保持在77%左右,第二大品种注塑制品的消费比例也一直在9%上下徘徊。预计未来2~3年内,虽然各项品种的绝对消费量将继续增长,但其消费比例会基本维持目前态势;由于包装膜的需求相对增长较快,农膜的消费比例将会降至20%左右。由于LLDPE的性能不断改善,其应用领域也不断扩大,未来市场对LLDPE的需求增速将大大高于LDPE和HDPE。 (二)、LLDPE的分类 按共聚单体类型,LLDPE主要划分为3种共聚物:C4(丁烯-1)、C6(己烯-1)和C8(辛烯-1)。其中,丁烯共聚物是全球生产量最大的LLDPE树脂,而己烯共聚物则是目前增长最快的LLDPE品种。在LLDPE树脂中,共聚单体的典型用量为5%~10%重量分数,平均用量大约为7%。茂金属基的LLDPE塑性体(mLLDPE)具有传统LLDPE 3倍多的平均共聚单体含量。图表1显示的是引用自外刊的10年间世界3种共聚单体LLDPE的产量。 图表1:1997~2007年10年间世界3种共聚单体LLDPE的产量 (图表说明:Butene:丁烯;Hexene:己烯;Octene:辛烯) 在1984年末,当时的联碳公司引入了己烯共聚LLDPE的生产,紧随其后的是Exxon、Mobil等公司。Dow Chemical(陶氏化学公司)在其低压溶液工艺中几乎全部采用辛烯作为共聚单体,加拿大NOVA(诺瓦化工)也在其中压溶液工艺中大部分采用辛烯。辛烯共聚LLDPE树脂具有略好的强度、抗撕裂性能和加工性能,而己烯共聚和辛烯共聚树脂的性能差别不大。目前己烯LLDPE树脂的生产商主要有ExxonMobil Chemical(埃克森美孚化工公司)、Eastman Chemical(伊士曼化学公司)、Equistar(等星公司)和Chevron Phillips(雪佛龙菲利普斯化学公司)等。此外,Dow Chemical(陶氏化学公司)、Basell(巴塞尔公司)、Innovene(亿诺公司)、Samsung Total(三星道达尔公司)等也生产己烯LLDPE。 与通常使用的丁烯共聚单体相比,以己烯和辛烯作为共聚单体生产的LLDPE具有更为优良的性能。LLDPE树脂的最大用途在于薄膜的生产,以长链α-烯烃(如己烯、辛烯)作为共聚单体生产的LLDPE树脂制成的薄膜及制品在拉伸强度、冲击强度、撕裂强度、耐穿刺性、耐环境应力开裂性等许多方面均优于用丁烯作为共聚单体生产的LLDPE树脂。自20世纪90年代以来,国外的PE生产厂商及用户均趋向于用己烯及辛烯替代丁烯。据悉,用辛烯作共聚单体,树脂性能不一定能比己烯共聚有更进一步的改善,且价格反而贵些,因此目前国外主要LLDPE生产商使用己烯来替代丁烯的趋势更为明显。 目前,由于国内尚无大规模生产己烯、辛烯,且进口价格较贵,因此,现今国内生产的LLDPE树脂主要用丁烯作为共聚单体。国内有些企业在引进LLDPE生产装置时虽有用己烯作共聚单体的牌号,但终因国内无己烯生产而不得不放弃,仅在开车考核时进口少量己烯。我国进口的高档LLDPE多为此类产品。预计今后对以1-己烯为单体的LLDPE需求将有较大增长。 (三)、LLDPE的生产工艺概况 1、LLDPE的工艺种类 聚乙烯的生产方法主要有4种:高压法、气相法、溶液法和淤浆法。但目前,世界上生产LLDPE树脂通常采用气相法和溶液法工艺。 在溶液法工艺中,美国Dow Chemical的冷却低压法和加拿大NOVA Chemicals Corporation的中压法占绝对优势。这两种工艺均可切换生产LLDPE和HDPE。 Dow公司的低压溶剂法工艺已用于世界上许多工厂,但这些工厂均属Dow的自有工厂。在此工艺中,乙烯、辛烯-1和C8~C9异构链烷烃溶剂与改性的Ziegler催化剂溶液一起送入两台串联的搅拌反应器。反应在395磅/平方英寸和160℃的条件下进行。第二台反应器溶液中,聚合物的含量为10%。总停留时间为30分钟。反应器的流出物在35磅/平方英寸的绝压下闪蒸,除去溶液中的乙烯。继之,用加热/闪蒸步骤除去溶剂。聚合物则进行挤压造粒。 加拿大NOVA公司的中压SclairTM溶液法工艺系由DuPont Canada开发,在1994年中期,NOVA Chemicals购买了SclairTM技术及其世界技术转让业务,并采用新一代的非茂金属催化剂,开发出了SclairⅡTM技术。 在气相法工艺中,Univation的低压气相流化床工艺,亦即UnipolTM工艺是生产LLDPE的最普通工业化工艺。在此工艺中,乙烯和共聚单体(丁烯-1或己烯-1)在流化床反应器中聚合,生成颗粒状聚合物。其特点是将一种载体型钛或钛-铬催化剂粉末连续送入流化床反应器,并连续地由反应器取出聚合物产品颗粒。在流化床中,增长的聚合物颗粒被循环的乙烯/共聚单体物流流态化。循环物流通过外部冷却器冷却,除去反应热。反应器压力约为300磅/平方英寸,反应温度约为88℃。UnipolTM工艺也可用于生产聚丙烯,采用Shell的超高活性催化剂(SHAC)。 此外,BP的低压气相流化床工艺与UnipolTM工艺非常相似。仅冷凝液送入流化床的方式稍有不同。BP的方法是先将冷凝液与循环物流分离,然后用置于流化床内的喷咀雾化,将其送入流态化床层。UnipolTM则不进行分离,冷凝液随循环物流一起送入流化床反应器。 2、工艺流程 生产LLDPE的工艺流程有多种,现主要介绍气相法和溶液法中两种主要的工艺流程。 1.美国联碳公司(UCC)的Unipol气相法工艺。该工艺与BP气相法工艺大同小异,但UCC产品范围较广,品种较多,采用4种不同的催化剂生产全密度范围分子量分布由窄到宽、熔体指数由0.91g/10min~125g/10min的各种树脂。在各种工艺中,UCC气相法产品范围最广。BP工艺采用一种催化剂生产全密度聚乙烯,熔体指数由0.35/10min~30g/10min,分子量分布窄,当生产宽分子量分布的牌号时,要在挤压造粒时加助剂,但牌号较少。 Unipol PE工艺的装置一般由4部分组成:单体净化、聚合反应、树脂脱气和树脂造粒。工艺流程如图表2 所示。 图表2:Unipol聚乙烯工艺流程图 (1)单体净化 凡进入聚合反应器的单体(包括乙烯和共聚单体)都必须脱除氧、一氧化碳、二氧化碳、水、硫化物、甲醇、炔烃等对催化剂有毒的杂质。常用脱氧及氧化物的催化剂床和分子筛来脱出杂质。 (2)聚合反应 聚合反应在流化床反应器中进行,该反应器下部为圆筒形,上部由一倒锥体和一半球组成。反应器底部有一气体分布板,板上是由粉状树脂形成的流化床层。 催化剂和助催化剂直接从分布板通入反应床层,鼓风机送入循环气使床层保持流化状态,并使反应单体与催化剂均匀混合,同时带走反应热。反应热在循环气冷却器中移出系统。 通过床层的气体质量速度应为3~6倍的Gmf(流化所需最低气流速度)。 分子量调节剂——氢气也和单体一起从反应器底部通入系统。树脂的性能通过催化剂、助催化剂、共聚单体和氢气的加入量来调节。反应停留时间约3小时左右。 (3)树脂脱气 树脂从反应器出来经过特殊的卸料系统脱除未反应的单体;回收了单体的树脂循环到反应器,进入脱气仓,在此仓内进一步脱去树脂中吸附的烃类,从脱气仓下部通入一股吹扫气,与树脂逆流接触,将烃类吹出带走,同时也通入小股脱活剂,将聚合物上残余的活性中心杀死。 (4)造粒 脱气后的树脂经过振动筛等设备除去大块,在进入造粒系统前,先与固、液态添加剂混合。Unipol的造粒系统是由混炼器、熔融泵和造粒机紧密组合成三位一体,与其它工艺的相同系统相比,大约可节省能耗1/3。 用循环软水带走粒状切片,经过干燥分离水,送入料斗,再用空气送到掺混、储运和包装工序。 2.加拿大杜邦中压溶液法(Sclairtech)工艺流程。该工艺是溶液法中生产能力最大、发展最快的一种。1960年杜邦公司在加拿大沙尼亚建立第一套11kt/a的装置,至1990年后,采用该工艺的生产能力已达到720kt/a~780kt/a,其中最大的反应器生产能力为300kt/a。 杜邦中压溶液法(Sclairtech)工艺流程如图表3所示。 图表3:加拿大杜邦中压溶液法(Sclairtech)工艺流程简图 (1)聚合 乙烯升压后与净化过的循环共聚单体及溶剂(环己烷)一起进入冷却吸收器,在降温的同时充分混合溶解,用进料泵加压达到反应压力10.79~16.67Mpa(110~170kgf/cm2),经温度控制系统达到反应温度(100~300℃),用加入的齐格勒型催化剂的量来控制乙烯转化率达95%左右,用氢来调节熔体指数。用共聚单体量调节聚乙烯密度。采用2个(或更多)反应器,在不同温度和不同氢加入点条件下操作调节产品分子量分布。 在反应器出口加入脱活剂以终止反应,然后使反应物流升温到300℃,通过Al2O3吸附剂吸附脱除催化剂残渣;如采用改进后的新催化剂体系(ACS)则可免去脱催化剂的设施。然后,反应物料进入中压闪蒸器脱除反应乙烯、共聚单体和大部分溶剂。 (2)后处理 熔体脱除单体、溶剂等易挥发物后与固体添加剂混合,进入挤压机和切料机,粒料被循环水带出,脱水后再用热水配成浆液,进一步洗出树脂中的溶剂,然后树脂进入汽提机,经蒸汽逆流汽提后,残留溶剂量小于500mg/L,再进一步干燥,并用热空气送到掺混料仓和包装工序。 (3)溶剂回收 从中压和低压闪蒸器顶部脱出的乙烯、共聚单体和环己烷分别经一、二段冷凝器进入低沸塔,低沸塔顶物料再依次经过乙烯塔和共聚单体塔回收乙烯和共聚单体,低沸塔底物料送到高沸塔和树脂汽提塔处理,从高沸塔顶回收环己烷,从树脂汽提塔底排出油脂状低聚合】物。补充的共聚单体键入共聚单体塔,从该塔侧线还排出异构物2-丁烯。 3、生产LLDPE的成本投入 生产聚乙烯的各种工艺方法,因其反应机理和工艺技术不同,导致生产流程和工艺条件各异,因而在原料和公用工程的消耗上,以及设备台数和材质的要求上均不相同,所以各种装置的投资和成本也有较大的差异。聚乙烯生产工艺的技术经济比较见下列各表。 图表4:各种聚乙烯装置的投资比较(100kt/a),单位:百万美元

注:表中投资为1984年中期美国海湾价格。 图表5:几种典型聚乙烯工艺的消耗指标

图表6:不同工艺方法各生产一种代表性牌号的成本比较

根据投资和消耗指标,再以一种有代表性的产品牌号为例,对各种工艺的生产成本进行比较,其结果列表于上。从表中可以气相法和中压溶液法的成本最低,淤浆法和低压溶液法次之,高压法成本最高。 在实际的生产经营中,一个生产装置不可能始终生产一个牌号,总要根据市场需求而切换牌号。但切换牌号时,反应器越大、停留时间越长、更换催化剂越多,则不同牌号的过渡料就多,为切换而损失的操作时间也越长,由此而造成产品成本上升的幅度就越大。在这种情况下,气相法料粒的成本升高幅度较大,溶液法和Philips环管法及气相法粉料的成本升高幅度较小,而高压法的产品成本仍居高不下。

【发表评论】

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||