在高柔性(多品种、小批量)生产中,机器人应用非常有限,一方面,随机、多变、非结构性的应用场景加大了机器人使用的难度;另一方面,昂贵的机器人集成价格和编程人员用工成本,让中小型制造业厂家望而却步。

从理论上讲,对于高柔性的生产作业,传统人工的方式是最机动且灵活的,但人为因素会直接影响产品的良品率和一致性,一些特定的工作环境(例如打磨、喷涂等)也并不适合人工作业,人口红利消失的趋势愈发明显,又进一步迫使着这些制造业厂家加速向自动化、智能化转型。

传统人工作业

传统人工作业机器人自动化生产大致可分为两类:a 大规模生产(品种单一);b 高柔性化生产(多品种、小批量)。目前工业机器人已经成功应用于大规模自动化生产之中,而在高柔性化的生产中却困难重重。

高柔性自动化生产的困难重重:

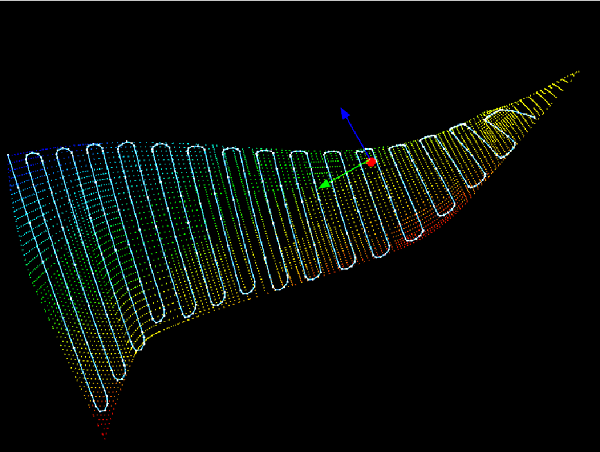

品种多:在高柔性化生产过程中面对的工件品种更加多,工件的尺寸、几何形状、材料特性,可变性更大,如下图所示的喷涂作业中,共线型生产环境让工件形态各异,随机工件任意被吊挂在吊框内,传统的机器人无法有效且高效地处理这种变化;

时间短:在高柔性化生产过程中需要频繁更换工件,自动化作业方式的灵活性要求也更加大,并且需要在有限的时间内完成作业才能保证生产的效率;

喷涂作业中的多品种

喷涂作业中的多品种很显然,已经成功应用于大规模生产中的机器人自动化解决方案——集成商通过广泛的统计测试来确保自动化生产线的可靠性,这种依靠固化的策略完全不适合于高柔性生产的自动化改造中,高柔性自动化生产需要依靠工具的实时适应性,和灵活机动性来适应多变的生产状况,复杂的自动化集成、定制化的作业模式、频繁的机器人手动编程或示教,无疑大大增加了故障事件的概率,和行动效率,从经济上看也是极不合理的。

这样,机器人在高柔性生产的应用中,就要求我们采取与大规模生产完全不同的自动化方案。这种方案需要具备:高质量、一致性的出厂品质;和人工作业相比的效率提升;投入成本的最优化;生产环节改造的便捷性,和作业形式的灵活性。

轻松移动便捷作业

轻松移动便捷作业和意精工正在通过自研的AARS自主自适应机器人系统解决这一行业问题,以适应小批量、多品种的高柔性自动化生产需求。

AARS系统平台:基于自主轨迹规划软件(Scan&Go),通过视觉系统获取各类简单或者复杂工件的曲面信息,实现免编程的轨迹规划;基于无代码编程平台(Drag&Go),通过无代码编程软件与机器人仿真环境相融合,为用户创造高效而直观的编程体验;基于模块化硬件平台(Plug&Go),即插即用,让用户能够快速整合和使用机器人工作站。

Scan&GO:自主轨迹规划

从而,在高柔性自动化生产中,AARS系统能够以高度精确和一致的方式执行自动化工序,不受人为因素影响,显著提高生产效率和质量;真正的免编程,以适应不同的工艺变化,解决专业人员稀缺、编程/调式耗时的问题;无需进行大规模的设备更改,减少高昂的自动化集成成本,彻底解决高柔性生产中的机器人自动化问题,让工厂作业更加灵活,更快速响应市场需求的变化。

“掌”握科技鲜闻 (微信搜索techsina或扫描左侧二维码关注)