新浪财经 > 产经 > 多地电煤供应紧张拉闸限电 > 正文

外三公司刷新火电煤耗世界纪录

|

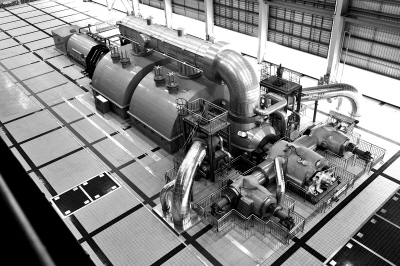

外三公司发电机组阚雯婷/供图

《中国能源报》记者日前从申能集团旗下的上海外高桥第三发电有限责任公司(简称“外三公司”)获悉,1月4日,经过2个多月的试运行,外三公司“广义回热系统”正式投用,这是该公司继去年成功实现“零能耗脱硫”技术后的又一项世界首创节能技术。这两项节能技术的相继投用,使该公司两台100万千瓦超超临界机组煤耗等技术指标再次刷新世界纪录。2009年,在年负荷率约75%的情况下,机组实际运行煤耗降至282克/千瓦时。这一数据大幅刷新了2008年该公司创造的287克/千瓦时的供电煤耗世界最低纪录。与此前国内最先进机组相比,两台机组每年可进一步节约动力煤20万吨以上,减排二氧化碳40多万吨。同时,机组额定工况下带脱硫和脱硝厂用电率小于3.53%,同样创下世界最低纪录。

将机组技术水准推进一代

据上海外高桥第三发电有限责任公司总经理冯伟忠介绍,外三公司建设的两台100万千瓦超超临界火电机组,是缓解上海“十一五”期间电力供需矛盾和实现节能减排目标的关键工程。于2005年7月开工,2008年6月全面投产,并成为上海电网乃至华东电网中的主力机组。

让冯伟忠颇感自豪的是,在两台机组开工以来的短短的三四年,他们先后开展了多项重大科技创新,其中10项为世界首创,6项为国内首创,已拥有5项发明专利、4项实用新型专利。正是依靠这些技术创新,两台机组创造了火电机组煤耗的新世界纪录,也让外三公司在国内外的电力行业声名遐迩。

业内人士告诉《中国能源报》记者,燃煤电厂先进与否,主要还是看它的煤耗,特别是实际运行供电煤耗。这是火力发电厂最重要的考核指标,也是决定企业经济效益的重要因素。火电行业素有“10克煤耗,一代技术”之说,因为靠一般的运行优化,要在原有设备的基础上使每度电降低1—2克煤耗已经是非常不易了。然而外三公司通过一系列的自主创新,将其建设的两台机组的综合技术水准一举向前推进了一代以上。

冯伟忠给《中国能源报》记者算了一笔账:2008年全国火电机组平均供电煤耗349克/千瓦时,外三公司才287克/千瓦时,2009年更低。这意味着外三公司向电网每送出一度电就比全国平均水平至少节约67克标准煤。以年利用5500小时计算,外三公司两台100万千瓦机组一年可发电110亿度,这样一年就可省标准煤73万吨以上。按照当前标准煤成本每吨约700元计算,一年就可省下5.1亿元。现在我国每年新增火电容量8000多万千瓦,如果节能水平都能达到外三公司的程度,一年就可至少节省2930万吨标准煤,其资源节约价值和环保效益惊人。

破解火电行业世界难题

在发电机组制造技术和运行技术日趋成熟的今天,要想短时间内对机组某个系统进行节能优化,在很多人看来是异想天开。但外三公司在主设备选型、机组外观和建筑安装上,和其他同类国产引进型机组没有明显的不同,设计、建筑、安装人员都来自国内,也没有外方专家全程指导的情况下,通过对设备和系统进行改进和优化,成功研发了10项世界首创技术项目,并最终使建成后的机组性能指标显著超过技术引进方,领先于世界。用冯伟忠的话来说,这是因为“不盲目迷信国外技术,不受制于传统理念,坚持走创新发展的道路”。

外三公司相关负责人向《中国能源报》记者介绍,伴随着超超临界发电技术的发展,特别是温度参数的提高,管道的蒸汽侧氧化及由此引起的汽轮机叶片固体颗粒侵蚀是超(超)临界机组面临的主要问题。这是个让国外不少专家都感到头疼的问题,对此国际上也尚无根治的良策。虽然发电机组高温部件采用了不锈钢材料,但是在600摄氏度的高温下仍然会氧化生锈。累积起来的锈皮,落在锅炉里,就会堵住锅炉管道,引发爆管;落在高速旋转的汽轮机叶片上,就会打毛叶片,导致汽轮机效率大打折扣。德国尼德劳逊电厂就有一台此前世界上效率最高的超超临界火力发电机组,在运行一年后,汽轮机高压缸效率下降了3.6%,每度电的煤耗随之上升了3克多。

国外电力同行一直在加强叶片抗冲蚀能力等方面做文章,受制于“头痛医头、脚痛医脚”的局限。外三公司则借用了中医“全面调理”的概念,首先尽量减缓氧化速度,这是治本;其次尽量不让氧化皮脱落,如果脱落了,则要尽快让它排出,这是治标;即使发生最坏的情况,氧化皮进入汽轮机,也要尽可能使它不损坏汽轮机和叶片。根据这种思路,针对不同情况的一整套“系统性疗法”应运而生。外三公司第一台机组经过调试阶段十多次的启停后,2009年10月,技术人员通过工业内窥镜对其高压缸叶片进行了拍照和录像,让人欣喜的是,叶片依然光亮如新。

2009年,运用创新的思维,外三公司还在世界上首创了“零能耗脱硫”技术。利用脱硫系统特点,回收锅炉排烟热量,增加机组发电量来弥补脱硫系统的厂用电耗,以达到节能降耗的目的。此技术可降低机组煤耗2.71克/千瓦时。

研发新型汽轮发电机组

作为外三公司科技创新带头人,冯伟忠清醒地意识到:“如果我们还不瞄准世界先进水平,抓紧研究自己的技术,那么即使不断引进国外先进设备,按部就班地仿制出来,也始终无法缩小我们与先进国家技术上的差距,更别提超越了。”

虽然已经取得了丰硕的创新成果,但外三公司并没有满足于此。为了真正改变国内电力工业对美、日、欧等发达国家亦步亦趋的历史,外三公司创新团队正着手研究开发“一种新型汽轮发电机组”的科技创新项目。

据《中国能源报》记者了解,这项技术可以在现有的材料和技术平台上,使目前超超临界机组在单位造价不变的前提下,能耗再降约5%。它既能突破下一代更高参数大容量高效超临界机组的发展瓶颈,又可为亚临界、超临界机组的升级改造提供新的出路。目前,这一项目已获得国家实用新型专利授权。

外三公司相关人士透露,不少国外发电装备制造巨头对此项技术也表现出了强烈的合作意向。冯伟忠对《中国能源报》记者表示,若该项目得以实现,届时将能建成单机容量约135万千瓦的高效、低碳的燃煤发电机组,这将使中国成为世界火力发电技术的领跑者。

新浪声明:此消息系转载自新浪合作媒体,新浪网登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。文章内容仅供参考,不构成投资建议。投资者据此操作,风险自担。